Hazırlayan: Recep (Ray) Karadayı, ApplIed AutomatIon TechnologIes (AAT Otomasyon) Yönetim Kurulu Başkanı

Özet

Üretilen parçaların istenilen boyutsal doğrulukta ve minimum maliyetle üretilmesi, her fabrikanın temel hedefidir. Kalite kontrolü sağlamak için fabrika içinde farklı yerlerde boyutsal ölçüm yöntemleri kullanılır. İnsan faktörüne bağlı ve birbirleri arasında izolasyon olduğu için kullanılan bu yöntemlerin çoğu verimli değildir. Ölçüm verilerinin dijitalleştirilmesi, üretilen parçaların ölçüm verilerinin oluşturulması ve diğer sistemlerle verimli bir şekilde dağıtılması ve paylaşılması; minimum maliyetle daha kaliteli parçaların üretilmesini sağlar. Bu bilgiyi anında kullanan tüm üretim cihazlarının bulunduğu dijital bir metroloji ağına sahip olmak; modern fabrikanın, bugünün küresel pazarında rekabet edebilmesini sağlar. Bu yazıda, proses içi ve atölye ortamında talaşlı imalat işlemleri için metroloji veri üretimini otomatikleştirmenin farklı yöntemleri tartışılmaktadır. Makine ve fabrika düzeyinde metroloji verilerinin nasıl yaratılıp kullanılabileceğine dair; havacılık, savunma, otomotiv ve kalıp imalatından gerçek örnekler verilmektedir.

Anahtar Kelimeler: Akıllı işleme, Uyarlanabilir imalat, Endüstri 4.0, Akıllı Fabrika

1. Tanıtım

Üretilen mekanik parçaların boyutsal bütünlüğü, her işleme prosesinin en önemli hedefidir. Farklı takım tezgahları tarafından üretilen parçaların birlikte çalışması için montajlı olması ve nihai ürünün çalışabilmesi için işleme sürecinde tasarım toleranslarında olması gerekir. Bir CAD sistemi tarafından tasarlanan parçada bir eleman oluşturan tezgah takım yolu ve bu elemanın boyutsal doğruluğunu oluşturmak için kesici takımı hassas şekilde hareket ettirir. Bununla birlikte, işleme sürecinde birçok faktör bu amaca karşı çalışır. Örneğin, takım özelliklerindeki bir değişiklik, delik çapında istenen boyuta ulaşılmasını zorlaştırır. Bir tornalama işleminin ekseni boyunca sıcaklık değişiklikleri, istenen formun korunmasını zorlaştırabilir. Metroloji verilerinin bir işleme sürecinde ve bir fabrikada birçok tezgahta dijitalleştirilmesi, bu sorunların üstesinden gelmeye yardımcı olabilir.

2. Koordinat Ölçüm Cihazları

Şu anda ölçüm verisi üretmenin en güvenilir yöntemi, parçayı üretim döngüsünden çıkarmak ve harici bir CMM (Koordinat Ölçüm Cihazı) üzerinde ölçmektir. Bu yöntem nihai parça kalite güvenceleri için iyi bir proses olsa da, elde edilen ölçüm bilgisini kapalı döngü düzeltme çevriminin bir parçası olarak kullanmak iyi bir yöntem değildir. Yüksek hacimli üretim parçaları için, boyutsal verilerdeki değişiklikleri örnekleyerek ve izleyerek işleme sürecini kontrol etmek için kullanılabilir. Ancak bunlar değişirken, tüm kritik boyutların hala kontrol sınırları içinde olmasını sağlar. Bu durumlar için, kritik bir boyutun kontrol sınırının dışına çıkacağını tahmin etmek ve imalatta gerekli düzeltmeleri planlamak adına, hangi tezgahın veya kesici takımın ürettiğini bilmek için SPC (İstatistiksel Proses Kontrol) teknikleri kullanılabilir.

3. CNC Tezgah Üzerinde Ölçüm

İşleme merkezlerinde doğrudan entegre bir dokunmatik prob veya bazen bir komparatör kullanılarak veya hatta bir kesici takım kullanılarak dikkatlice yapılan ölçüm yöntemleri, belirli görevleri yerine getirmek için kullanılabilir. Bugün, çoğu makinede otomatik olarak yüklenebilen ve basit elemanları otomatik ölçüm çevrimiyle ölçebilen bir dokunmatik prob bulunur. Bu G kod makro programları, çoğu durumda bir operatörün belirli ölçüm giriş parametrelerini sağlayarak etkileşim kurmasını gerektirir ve herhangi bir değişiklik yapmasını anlaması zor olabilir. Tüm ölçüm hesaplamaları kontrol sistemi tarafında yapılır ve basit ölçümleri gerçekleştirebilirken, gerçek metroloji ve GD&T verilerini hesaplamak için program yapamaz veya programlaması çok zor olacaktır. Noktalar sadece parçanın ana ekseni boyunca ölçülür, daireler gibi elemanlar sadece 2 veya 4 noktaya dokunarak hesaplanır. Ölçüm verileri, ileri seviye karşılaştırmalar yapmak için bir CAD modeliyle karşılaştırılamaz. Dolasıyla CNC makinayı bir CMM cihazına dönüştürmek ve ölçüm verisi toplamak ana hedef olmalıdır.

4. Dijital Fabrika Metroloji Entegrasyonu

Fabrikada imal edilen parçaların metroloji verileri, doğrudan parçaların oluşturulduğu kaynakta üretilebilir ve hemen onu kullanabilecek tüm sistemlere sunulabilir. Bugünün modern fabrikasında, “Neden öncelikle ölçüm ve metroloji verilerini üretiyoruz?” sorusunu sormalıyız. Cevap “Nihai parçanın tasarım şartnamesine uyup uymadığını bilmek ve daha sonra hurdaya atmamak veya yeniden üretmeyi planlamamak” olmalıdır. Bu, müşterilere kaliteli bir parça sunma açısından doğru görünse de, eski ve Endüstri 4.0’a ters düşen bir düşüncedir ve gerçekten yanlış cevaptır. Çünkü bu, yapılan kötü parçaların olacağı anlamına gelir. Bu, bir işletme için çok maliyetli bir yoldur ve maalesef birçok şirket kalite kontrolünü bu zihniyetle yapmaktadır.

Doğru cevap şöyle olmalıdır: “Üretim sürecinin – sadece bir işleme merkezi veya ürün yapmak için birlikte çalışan makinelerle dolu bir fabrika olabilir – buna karşı çalışan faktörlere bakılmaksızın her zaman sıfır hata ile iyi bir parça ürettiğinden emin olmak…” Amaç, değişen üretim parametrelerine bakılmaksızın boyutsal olarak doğru parçalar üretmek olmalıdır. Bu ancak metroloji bilgilerinin dijitalleştirilmesi, verimli bir şekilde toplanması, dağıtılması ve üretim parametrelerinde gerçek zamanlı ayarlamalar yapmak için kullanılmasıyla mümkündür. Başka bir deyişle, metroloji bilgilerinin verimli bir şekilde oluşturulması ve kapalı döngü geri besleme düzeltmesinin bir parçası olarak kullanılması gerekmektedir.

5. Akıllı İşleme

Burada dijital metroloji entegrasyonu bağlamında akıllı işleme, “Doğrudan takım tezgahında metroloji bilgisi üretmek ve bunu işleme sürecinde ayarlamalar yapmak için hemen kullanmaktır.” Doğrudan takım tezgahı üzerinde gerekli metroloji bilgisini üretme ve işleme prosesi için düzeltme sağlamak için kapalı bir döngü geri beslemesi kullanma, sistemin işleme prosesini ve işlenen ürünlerin kalitesini etkileyen faktörlere kendi kendine adapte olmasını sağlar.

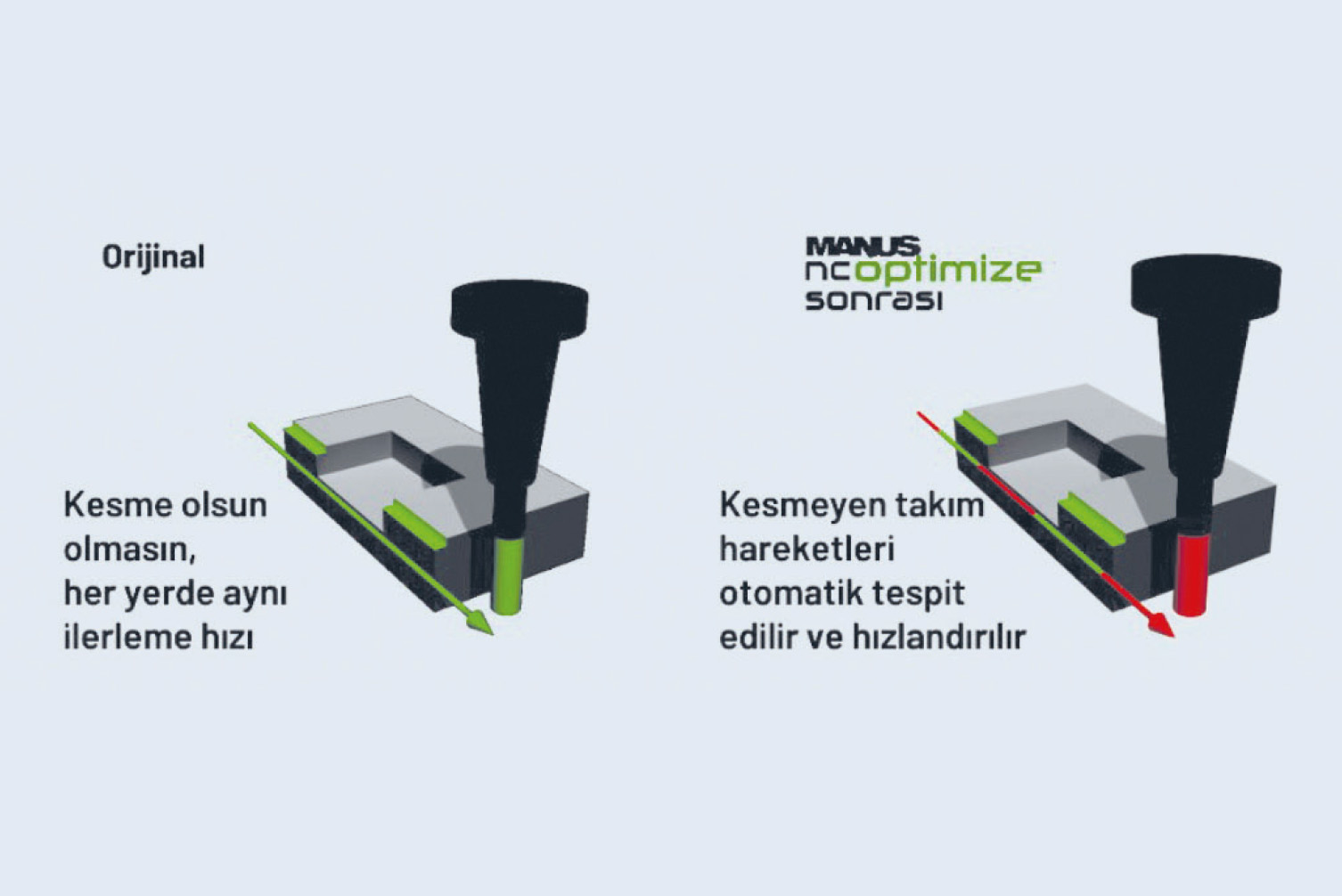

Tezgah üzerinde ölçüm yazılımları tezgaha bir ethernet kablosuyla bağlanır ve herhangi bir kontrol sistemi parametresini okuyabilir ve yazabilir ve tezgahın kontrol sistemiyle canlı bir bağlantıya sahiptir. Bu yetenek, takım tezgahı kontrol sisteminin dışında çalışan ancak işleme işleminin bir parçası olarak çalışan güçlü bir metroloji yazılımının kullanılmasına izin verir. CMM tarzı kalite kontrol raporları oluşturulabilir ve sunucuya kaydedilebilir. Böylece mühendisler tarafından incelenebilir veya SPC analizi için bir veritabanına kaydedilebilir. Bu güçlü özelliği gerçekten “akıllı işleme” sağlayan şey, hesaplanan metroloji verilerini işleme parametrelerine dönüştürme ve kontrol sistemini doğrudan güncelleme yeteneğidir.

6. Sonuçlar

Metroloji geribildirimi ile üretimi dijital hale getirmenin en önemli amacı: “Minimum üretim maliyetlerinde kapalı döngü geribildirimi kullanarak değişen parametrelerden bağımsız olarak boyutsal olarak doğru parçalar üretmek.” Metroloji, işlenmiş parçaların nasıl olduğu ve bu bilgiler üzerinde bir kontrole sahip olması, kolayca oluşturulması, anlamlı parametrelere dönüştürülmesi ve ihtiyaç duyulan sistemlere dağıtılmasıyla ilgili en alakalı bilgidir ve sonuçta bu parçaları yapma maliyetini azaltır. Metroloji tabanlı otomasyonun, insan arabiriminden kaynaklanabilecek gecikmeleri ve hataları en aza indirirken, insanları daha yaratıcı görevler yapmaktan alıkoyan insan faktörlerine bağımlılığı olmayacaktır.